w

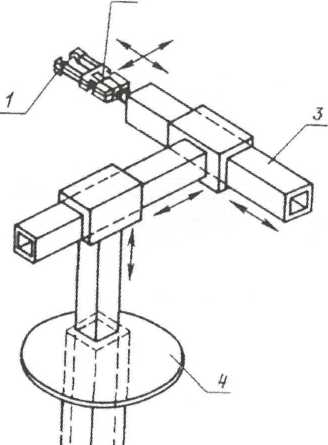

Ð ÐļŅ. 2. ÐĄŅ ÐĩОа ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅа Ņ ŅŅÐĩОŅ ŅŅÐĩÐŋÐĩÐ―ŅОÐļ ŅÐēÐūÐąÐūÐīŅ:

1 â ŅŅ ÐēаŅ; 2 â КÐļŅŅŅ; 3 â ŅŅКа; 4 â ŅŅÐūÐŧ

ÐŋÐūÐīаŅÐĩ ŅÐŋŅаÐēÐŧŅŅŅÐļŅ ŅÐļÐģÐ―Ð°ÐŧÐūÐē Ðļ ÐīÐ°Ð―Ð―ŅŅ Ð―Ð° КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅ аÐēŅÐūОаŅÐļзÐļŅÐūÐēÐ°Ð―Ð―ÐūÐđ ŅÐļŅŅÐĩОŅ. ÐÐūÐ―ŅŅÐūÐŧÐŧÐĩŅ ÐŋŅÐĩÐūÐąŅазŅÐĩŅ ÐŋÐūÐŧŅŅÐĩÐ―Ð―ŅŅ ÐļÐ―ŅÐūŅОаŅÐļŅ Ðē ŅÐŋŅаÐēÐŧŅŅŅÐļÐĩ ŅÐļÐģÐ―Ð°ÐŧŅ Ðļ ÐŋÐūÐīаÐĩŅ ÐļŅ Ð―Ð° ОÐūŅÐūŅŅ (ÐīÐēÐļÐģаŅÐĩÐŧÐļ) ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅÐūÐē. ÐаŅŅÐļКÐļ ŅÐĩŅÐĩз ÐūÐŋŅÐĩÐīÐĩÐŧÐĩÐ―Ð―ÐūÐĩ ÐēŅÐĩОŅ ÐūŅÐŋŅаÐēÐŧŅŅŅ Ð―Ð° КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅ ŅÐūÐąŅÐ°Ð―Ð―ŅŅ ÐļÐ―ŅÐūŅОаŅÐļŅ ÐŋÐū ÐŋÐūзÐļŅÐļÐ―ÐļŅÐūÐēÐ°Ð―ÐļŅ Ðļ ÐūÐŋÐĩŅаŅÐļŅО ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļŅ ОÐūÐīŅÐŧÐĩÐđ ÐļÐŧÐļ ОÐļКŅÐūОÐūÐīŅÐŧÐĩÐđ, КÐūŅÐūŅŅŅ ÐŋŅÐļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūŅŅÐļ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅ ŅаŅКÐūÐīÐļŅŅÐĩŅ Ðļ ÐūŅÐŋŅаÐēÐļŅ Ð―Ð° ÐŋÐĩŅŅÐūÐ―Ð°ÐŧŅÐ―ŅÐđ КÐūОÐŋŅŅŅÐĩŅ. ÐÐĩŅÐĩÐīаŅа ÐļÐ―ŅÐūŅОаŅÐļÐļ ÐūŅŅŅÐĩŅŅÐēÐŧŅÐĩŅŅŅ ÐŋŅÐļ ÐŋÐūОÐūŅÐļ ÐūÐīÐ―ÐūÐģÐū Ðļз ŅÐŋÐūŅÐūÐąÐūÐē ÐīÐļŅŅÐ°Ð―ŅÐļÐūÐ―Ð―ÐūÐđ ŅÐēŅзÐļ.

ÐÐŧŅ ÐīÐļŅŅÐ°Ð―ŅÐļÐūÐ―Ð―ÐūÐģÐū КÐūÐ―ŅŅÐūÐŧŅ ÐŋŅÐūŅÐĩŅŅаОÐļ ÐŋŅÐļОÐĩÐ―ÐĩÐ― ÐļÐ―ŅÐĩŅŅÐĩÐđŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐūÐąÐūŅÐūО-ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅÐūО. ÐŅÐūŅ ÐļÐ―ŅÐĩŅŅÐĩÐđŅ ÐīаÐĩŅ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅ ŅÐīаÐŧÐĩÐ―Ð―Ðū ÐēКÐŧŅŅаŅŅ Ðļ ÐēŅКÐŧŅŅаŅŅ ÐūÐŋŅÐĩÐīÐĩÐŧÐĩÐ―Ð―ÐūÐģÐū ŅÐūÐąÐūŅа Ðē ŅÐļŅŅÐĩОÐĩ, а ŅаКÐķÐĩ ÐŋŅÐūŅОаŅŅÐļÐēаŅŅ Ðļ КÐūÐ―ŅŅÐūÐŧÐļŅÐūÐēаŅŅ ŅŅаÐŋ Ðļ ŅÐūŅŅÐūŅÐ―ÐļÐĩ ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―ÐļŅ ÐūÐŋÐĩŅаŅÐļÐđ ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ.

ÐŧÐĩÐīŅŅŅÐĩÐđ заÐīаŅÐĩÐđ ÐŋŅÐļ аÐēŅÐūОаŅÐļзаŅÐļÐļ ÐŋŅÐūŅÐĩŅŅÐūÐē ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē ŅÐēÐŧŅÐĩŅŅŅ ÐūÐąÐĩŅÐŋÐĩŅÐĩÐ―ÐļÐĩ ŅŅÐ°Ð―ŅÐŋÐūŅŅÐļŅÐūÐēÐ°Ð―ÐļŅ ОÐūÐīŅÐŧÐĩÐđ Ðļ ОÐļКŅÐūОÐūÐīŅÐŧÐĩÐđ Ð―Ð° ÐŋÐūзÐļŅÐļÐļ ŅазОÐĩŅÐĩÐ―ÐļŅ ŅÐūÐąÐūŅÐūÐē-ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅÐūÐē Ðļ ÐŋÐūŅÐŧÐĩÐīŅŅŅÐĩÐĩ ÐļŅ ŅÐŋÐūŅŅÐīÐūŅÐĩÐ―Ð―ÐūÐĩ Ð―Ð°ÐšÐūÐŋÐŧÐĩÐ―ÐļÐĩ Ð―Ð° ŅÐ°ÐąÐūŅÐļŅ ÐŋÐūзÐļŅÐļŅŅ . Ðа ÐīŅŅÐģÐļŅ ÐŧÐūÐģÐļŅŅÐļŅÐĩŅКÐļŅ ÐŋÐūзÐļŅÐļŅŅ Ð―Ð°ÐšÐ°ÐŋÐŧÐļÐēаŅŅ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―Ð―ŅÐĩ ОÐūÐīŅÐŧÐļ Ņ ÐŋÐūŅÐŧÐĩÐīŅŅŅÐĩÐđ ÐļŅ ŅКÐŧаÐīКÐūÐđ Ðē ÐąÐ°Ð·ÐūÐēŅÐĩ КÐūÐ―ŅÐĩÐđÐ―ÐĩŅŅ Ðļ ÐūŅÐŋŅаÐēКÐūÐđ Ðē ÐĄÐĩŅÐēÐļŅ-ОÐūÐīŅÐŧŅÐ―ŅÐĩ ŅÐĩÐ―ŅŅŅ (ÐĄÐÐĶ).

ÐŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ŅÐĩ ÐŧÐūÐģÐļŅŅÐļŅÐĩŅКÐļÐĩ ŅÐļŅŅÐĩОŅ, ÐŋŅÐļзÐēÐ°Ð―Ð―ŅÐĩ ÐūÐąÐĩŅÐŋÐĩŅÐļŅŅ ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―ÐļÐĩ ŅŅÐļŅ заÐīаŅ, ŅÐēÐŧŅŅŅŅŅ ŅÐļŅŅÐĩОаОÐļ ŅŅÐ°Ð―ŅÐŋÐūŅŅÐ―ÐūÐģÐū Ðļ заÐģŅŅзÐūŅÐ―ÐūÐģÐū Ð―Ð°Ð·Ð―Ð°ŅÐĩÐ―ÐļŅ.

Ð Ð―Ð°ŅÐĩО ŅÐŧŅŅаÐĩ аÐēŅÐūОаŅÐļзаŅÐļŅ ÐŧÐūÐģÐļŅŅÐļŅÐĩŅКÐļŅ ŅÐļŅŅÐĩО Ðļ ŅÐļŅŅÐĩО ŅŅÐ°Ð―ŅÐŋÐūŅŅÐļŅÐūÐēÐ°Ð―ÐļŅ ÐŋŅÐĩŅÐŧÐĩÐīŅÐĩŅ ŅÐŧÐĩÐīŅŅŅÐļÐĩ ŅÐĩÐŧÐļ:

ŅÐūКŅаŅÐĩÐ―ÐļÐĩ ÐŋŅÐūÐīÐūÐŧÐķÐļŅÐĩÐŧŅÐ―ÐūŅŅÐļ ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―ÐļŅ ÐūÐŋÐĩŅаŅÐļÐđ ŅŅÐ°Ð―ŅÐŋÐūŅŅÐļŅÐūÐēÐ°Ð―ÐļŅ Ðļ ŅаŅÐŋŅÐĩÐīÐĩÐŧÐĩÐ―ÐļÐĩ ÐŋÐūŅÐūКÐūÐē ОÐūÐīŅÐŧÐĩÐđ Ðļ ОÐļКŅÐūОÐūÐīŅÐŧÐĩÐđ;

ÐūÐąÐĩŅÐŋÐĩŅÐĩÐ―ÐļÐĩ ÐūÐŋŅÐļОаÐŧŅÐ―ÐūÐģÐū ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļŅ ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅÐĩŅКÐļŅ ŅŅÐĩÐīŅŅÐē Ðļ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ Ð ÐĄÐÐĒ;

2

ŅÐĩŅКÐūÐĩ ÐēзаÐļОÐūÐīÐĩÐđŅŅÐēÐļÐĩ Ðļ ÐąŅŅŅŅаŅ ŅÐēŅзŅ Ð ÐĄÐÐĒ Ðļ ÐĄÐÐĶ.

Ð ŅКа ŅÐūÐąÐūŅа-ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅа ÐļŅÐŋÐūÐŧŅзŅÐĩŅŅŅ ÐīÐŧŅ ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļŅ Ðļ ÐŋÐūзÐļŅÐļÐūÐ―ÐļŅÐūÐēÐ°Ð―ÐļŅ ÐūŅ ÐēаŅа ÐūŅÐ―ÐūŅÐļŅÐĩÐŧŅÐ―Ðū ÐēÐ―ÐĩŅÐ―ÐļŅ заÐŋÐūŅÐūÐē ОÐļКŅÐūОÐūÐīŅÐŧŅ ÐļÐŧÐļ ÐūÐąŅÐĩÐģÐū ОÐūÐīŅÐŧŅ, Ð―Ð°Ņ ÐūÐīŅŅÐļŅ ŅŅ Ð―Ð° ÐēÐ―ÐĩŅÐ―ÐĩО КÐūÐ―ŅŅŅÐĩ КŅзÐūÐēа ÐŧÐūКÐūОÐūŅÐļÐēа. ÐŅа ŅаŅŅŅ ŅÐūÐąÐūŅа ŅÐūŅŅÐūÐļŅ Ðļз ŅŅÐĩŅ ÐūŅÐĩÐđ. ÐŅÐĩ ÐīÐēÐļÐķÐĩÐ―ÐļŅ ŅŅКÐļ ÐūŅŅŅÐĩŅŅÐēÐŧŅŅŅŅŅ Ðē ŅÐŧÐĩÐīŅŅŅÐĩÐđ ÐŋÐūŅÐŧÐĩÐīÐūÐēаŅÐĩÐŧŅÐ―ÐūŅŅÐļ: ОÐĩÐīÐŧÐĩÐ―Ð―ŅÐđ ÐŋŅŅК, ÐąŅŅŅŅÐūÐĩ ÐīÐēÐļÐķÐĩÐ―ÐļÐĩ Ðļ ОŅÐģКÐļÐđ ОÐĩÐīÐŧÐĩÐ―Ð―ŅÐđ ÐūŅŅÐ°Ð―ÐūÐē. Ðа ÐīÐ°Ð―Ð―ŅŅ ÐŋÐūзÐļŅÐļŅŅ ОÐūÐķÐ―Ðū ÐŋŅÐļОÐĩÐ―ŅŅŅ Ð―Ð°ÐļÐąÐūÐŧÐĩÐĩ ÐŋŅÐūŅŅŅÐĩ ÐīÐĩКаŅŅÐūÐēŅ ŅÐūÐąÐūŅŅ-ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅŅ, ÐļОÐĩŅŅÐļÐĩ ŅÐūÐŧŅКÐū ÐŧÐļÐ―ÐĩÐđÐ―ŅÐĩ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ Ņ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅŅ ÐŋÐūŅŅŅÐŋаŅÐĩÐŧŅÐ―ÐūÐģÐū ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļŅ ÐēÐīÐūÐŧŅ ŅŅÐĩŅ ÐūŅÐĩÐđ Ņ , Ņ, z. ÐŅÐĩ ÐŋÐūÐīÐēÐļÐķÐ―ŅÐĩ зÐēÐĩÐ―ŅŅ ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅа ŅÐ―Ð°ÐąÐķÐĩÐ―Ņ ŅÐŧÐĩКŅŅÐūÐŋŅÐļÐēÐūÐīаОÐļ, ŅÐūŅОÐūÐ·Ð―ŅОÐļ ŅŅŅŅÐūÐđŅŅÐēаОÐļ Ðļ ÐīаŅŅÐļКаОÐļ ÐūÐąŅаŅÐ―ÐūÐđ ŅÐēŅзÐļ ÐŋÐū ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļŅ.

ÐÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅ, ŅÐ°ÐąÐūŅаŅŅÐļÐđ Ðē ÐŋŅŅОÐūŅÐģÐūÐŧŅÐ―ÐūÐđ ŅÐļŅŅÐĩОÐĩ КÐūÐūŅÐīÐļÐ―Ð°Ņ, ÐŋŅÐĩÐīŅŅаÐēÐŧŅÐĩŅ ŅÐūÐąÐūÐđ ŅŅŅŅÐūÐđŅŅÐēÐū, ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ð―ÐūÐĩ Ðē КаŅÐĩŅКÐĩ, КÐūŅÐūŅаŅ ÐŋÐĩŅÐĩОÐĩŅаÐĩŅŅŅ Ð―Ð° Ð―Ð°ÐŋŅаÐēÐŧŅŅŅÐļŅ ÐŋÐūÐī ÐļÐŧÐļ Ð―Ð°Ðī зÐūÐ―Ð°ÐžÐļ ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ. Ð ŅКа ŅаКÐūÐģÐū ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅа ОÐūÐķÐĩŅ ÐūÐŋŅŅКаŅŅŅŅ ÐēÐ―Ðļз, ÐŋÐĩŅÐĩОÐĩŅаŅŅŅŅ ÐūŅÐ―ÐūŅÐļŅÐĩÐŧŅÐ―Ðū КаŅÐĩŅКÐļ Ðē ÐŋÐūÐŋÐĩŅÐĩŅÐ―ÐūО Ð―Ð°ÐŋŅаÐēÐŧÐĩÐ―ÐļÐļ Ðļ ÐēОÐĩŅŅÐĩ Ņ КаŅÐĩŅКÐūÐđ ÐēÐīÐūÐŧŅ Ð―Ð°ÐŋŅаÐēÐŧŅŅŅÐļŅ . ÐĒаК ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―Ņ ŅÐūÐąÐūŅŅ ŅÐŋÐūÐ―ŅКÐļŅ ŅÐļŅО ÂŦFuji ElectricÂŧ Ðļ ÂŦMoritaÂŧ.

Ðа ŅÐļŅ. 2 ÐŋÐūÐšÐ°Ð·Ð°Ð―Ð° ŅŅ ÐĩОа ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅа Ņ ŅŅÐĩОŅ ŅŅÐĩÐŋÐĩÐ―ŅОÐļ ŅÐēÐūÐąÐūÐīŅ. Ð ŅКа 3 Ņ КÐļŅŅŅŅ 2 ÐļОÐĩÐĩŅ ŅŅÐļ ŅŅÐĩÐŋÐĩÐ―Ðļ ŅÐēÐūÐąÐūÐīŅ, ÐŋÐĩŅÐĩОÐĩŅаŅŅŅ Ðē ÐŋÐūÐīÐēÐļÐķÐ―ÐūÐđ ŅÐļŅŅÐĩОÐĩ ÐŋŅŅОÐūŅÐģÐūÐŧŅÐ―ŅŅ КÐūÐūŅÐīÐļÐ―Ð°Ņ, ŅÐēŅÐ·Ð°Ð―Ð―ÐūÐđ ŅÐū ŅŅÐūÐŧÐūО 4. ЧÐĩŅÐēÐĩŅŅŅО Ð―ÐĩзаÐēÐļŅÐļОŅО ÐīÐēÐļÐķÐĩÐ―ÐļÐĩО ŅÐēÐŧŅÐĩŅŅŅ ÐīÐēÐļÐķÐĩÐ―ÐļÐĩ ŅŅ ÐēаŅа. ÐŅÐļ ÐūŅŅŅÐĩŅŅÐēÐŧÐĩÐ―ÐļÐļ ÐŧŅÐąŅŅ ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļÐđ ÐģŅŅз, ŅÐīÐĩŅÐķÐļÐēаÐĩОŅÐđ ŅŅ ÐēаŅÐūО 1, Ð―Ðĩ ОÐĩÐ―ŅÐĩŅ ŅÐēÐūÐĩÐđ ÐūŅÐļÐĩÐ―ŅаŅÐļÐļ Ðē ÐŋŅÐūŅŅŅÐ°Ð―ŅŅÐēÐĩ, ÐŋÐūŅŅÐūОŅ КÐūÐ―ŅŅŅŅКŅÐļŅ ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаÐĩŅ ÐŋŅŅОÐūÐŧÐļÐ―ÐĩÐđÐ―ÐūÐĩ ÐīÐēÐļÐķÐĩÐ―ÐļÐĩ ОÐūÐīŅÐŧŅ ÐļÐŧÐļ ОÐļКŅÐūОÐūÐīŅÐŧŅ ÐŋŅÐļ ŅŅŅÐ°Ð―ÐūÐēКÐĩ Ðē КÐūŅÐŋŅŅ ÐŧÐūКÐūОÐūŅÐļÐēа.

ÐÐŧŅ ÐąÐūÐŧÐĩÐĩ ŅÐūŅÐ―ÐūÐģÐū ÐŋÐūзÐļŅÐļÐūÐ―ÐļŅÐūÐēÐ°Ð―ÐļŅ ÐŋŅÐļ ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļÐļ ОÐūÐīŅÐŧŅ (ОÐļКŅÐūОÐūÐīŅÐŧŅ) ŅŅÐĩÐąŅÐĩŅŅŅ ÐŋÐūÐēŅŅÐĩÐ―Ð―Ð°Ņ ŅÐūŅÐ―ÐūŅŅŅ ÐēŅÐŋÐūÐŧÐ―ÐĩÐ―ÐļŅ ÐīÐēÐļÐķÐĩÐ―ÐļŅ Ņ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩО ŅŅ ÐēаŅÐūÐē, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅÐļŅ Ð―ÐĩКÐūŅÐūŅŅŅ ŅÐģÐŧÐūÐēŅŅ ŅÐēÐūÐąÐūÐīŅ ÐŋÐĩŅÐĩОÐĩŅÐĩÐ―ÐļŅ ÐŋÐū ÐūÐīÐ―ÐūÐđ ÐļÐŧÐļ ÐīÐēŅО КÐūÐūŅÐīÐļÐ―Ð°ŅаО. ÐŅÐļ ŅÐ°ÐąÐūŅÐĩ Ņ ŅŅÐķÐĩÐŧŅОÐļ Ðļ ÐūÐąŅÐĩÐžÐ―ŅОÐļ ÐģŅŅзаОÐļ ÐŋŅÐļОÐĩÐ―ŅŅŅ ŅŅ ÐēаŅŅ, ŅÐĩÐ―ŅŅ ОаŅŅ ÐģŅŅза КÐūŅÐūŅŅŅ ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ― Ð―ÐĩÐīаÐŧÐĩКÐū ÐūŅ ОÐĩŅŅа, за КÐūŅÐūŅÐūÐĩ ŅÐīÐĩŅÐķÐļÐēаÐĩŅŅŅ ÐīÐĩŅаÐŧŅ, ŅÐĩО ŅОÐĩÐ―ŅŅаÐĩŅŅŅ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅ КаŅÐ°Ð―ÐļŅ ÐģŅŅза ÐēÐū ÐēŅÐĩОŅ ÐĩÐģÐū ÐŋÐĩŅÐĩÐ―ÐūŅа.

ÐĪŅÐ―ÐšŅÐļÐūÐ―Ð°ÐŧŅÐ―Ðū ŅŅ ÐēаŅ ÐīÐūÐŧÐķÐĩÐ― ÐąŅŅŅ ÐŋŅÐļŅÐŋÐūŅÐūÐąÐŧÐĩÐ― К Ð―Ð°Ņ ÐūÐķÐīÐĩÐ―ÐļŅ, ŅŅŅКÐūÐēКÐĩ Ðļ ÐŋÐĩŅÐĩÐ―ÐūŅŅ ÐģŅŅза Ð―Ð° Ð·Ð―Ð°ŅÐļŅÐĩÐŧŅÐ―ÐūÐĩ ŅаŅŅŅÐūŅÐ―ÐļÐĩ. ÐÐŧŅ ÐŋÐĩŅÐēŅŅ ÐīÐēŅŅ ÐūÐŋÐĩŅаŅÐļÐđ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ŅÐūÐūŅÐ―Ðū ŅŅŅÐ°Ð―ÐūÐēÐļŅŅ ÐīÐēа ŅÐūÐŋŅŅÐģаÐĩОŅŅ ŅÐŧÐĩОÐĩÐ―Ņа (КÐŧŅŅа Ðļ заОКа) ÐŋŅŅÐĩО ŅÐūÐūÐąŅÐĩÐ―ÐļŅ КÐŧŅŅа Ð―Ð° ŅŅ Ðēа-ŅÐĩ КÐūÐŧÐĩÐąÐ°ŅÐĩÐŧŅÐ―ÐūÐģÐū (ÐŋŅÐļŅÐĩÐŧŅÐ―ÐūÐģÐū) ÐīÐēÐļÐķÐĩÐ―ÐļŅ Ņ ÐūŅÐēÐĩŅÐ―ÐūÐđ ŅаŅŅŅŅ (заОКÐūО) Ðē КÐūŅÐŋŅŅÐĩ ОÐūÐīŅÐŧŅ ÐļÐŧÐļ ОÐļКŅÐūОÐūÐīŅÐŧŅ, ŅÐēÐŧŅŅŅÐļŅ ŅŅ Ðē ÐīÐ°Ð―Ð―ÐūО ŅÐŧŅŅаÐĩ ÐģŅŅзаОÐļ. ÐŅÐļ ŅÐūÐēОÐĩŅÐĩÐ―ÐļÐļ ŅŅŅКÐūÐēÐūŅÐ―ŅŅ ŅзÐŧÐūÐē КÐūÐŧÐĩÐąÐ°Ð―ÐļŅ ÐŋŅÐĩКŅаŅаŅŅŅŅ, ŅŅÐū ŅÐŧŅÐķÐļŅ ŅÐļÐģÐ―Ð°ÐŧÐūО ÐīÐŧŅ заÐŋÐļŅÐ°Ð―ÐļŅ заОКа ŅŅ ÐēаŅа, ŅÐ°Ð·ÐąÐŧÐūКÐļŅÐūÐēÐ°Ð―ÐļŅ ŅзÐŧÐūÐē КŅÐĩÐŋÐŧÐĩÐ―ÐļŅ ОÐūÐīŅÐŧŅ ÐļÐŧÐļ ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅÐĩÐģÐū ОÐļКŅÐūОÐūÐīŅÐŧŅ Ņ ÐąÐ°Ð·ÐūÐēŅОÐļ ŅÐŧÐĩОÐĩÐ―ŅаОÐļ ÐŧÐūКÐūОÐūŅÐļÐēа. Ð ÐĩКÐūОÐĩÐ―ÐīŅÐĩŅŅŅ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļÐĩ аÐēŅÐūОаŅÐļŅÐĩŅКÐļŅ заŅ ÐēаŅÐūÐē, Ð―Ðĩ ŅŅÐĩÐąŅŅŅÐļŅ ÐūÐŋÐĩŅаŅÐļÐđ ŅŅŅКÐūÐēКÐļ.

Ðа ŅÐļŅ. 3 ÐŋÐūÐšÐ°Ð·Ð°Ð―Ņ Ð―Ð°ŅŅÐķÐ―ŅÐĩ заÐŋÐūŅÐ―ŅÐĩ ŅÐŧÐĩОÐĩÐ―ŅŅ ŅÐļÐŧÐūÐēÐūÐģÐū ОÐūÐīŅÐŧŅ GTW+ КÐūОÐŋÐ°Ð―ÐļÐļ ÂŦStadlerÂŧ, ÐēŅ ÐūÐīŅŅÐĩÐģÐū Ðē ŅÐūŅŅаÐē Ð―ÐūÐēÐūÐģÐū

Ð ÐļŅ. 3. ÐаŅŅÐķÐ―ŅÐĩ заÐŋÐūŅÐ―ŅÐĩ ŅÐŧÐĩОÐĩÐ―ŅŅ ŅÐļÐŧÐūÐēÐūÐģÐū ОÐūÐīŅÐŧŅ GTW+ КÐūОÐŋÐ°Ð―ÐļÐļ ÂŦStadlerÂŧ Ð―Ð° ÐīÐļзÐĩÐŧŅ-ÐŋÐūÐĩзÐīÐĩ ÐÐ-Ð

ÐīÐļзÐĩÐŧŅ-ÐŋÐūÐĩзÐīа ÐÐ-Ð ÐŋŅÐūÐļзÐēÐūÐīŅŅÐēа ÐÐÐ ÂŦÐÐĩŅŅÐūÐēаÐģÐūÐ―ÐžÐ°ŅÂŧ. ÐÐūŅÐŧÐĩ ÐūŅКŅŅŅÐļŅ ÐīÐēÐĩŅŅŅ ÐļОÐĩÐĩŅŅŅ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅ ŅÐīÐūÐąÐ―ÐūÐģÐū Ðļ ÐąŅŅŅŅÐūÐģÐū ÐīÐūŅŅŅÐŋа КÐū ÐēŅÐĩО ŅÐŧÐĩОÐĩÐ―ŅаО ÐēÐ―ŅŅŅÐļ ŅÐļÐŧÐūÐēÐūÐģÐū ОÐūÐīŅÐŧŅ.

ÐÐūŅÐŧÐĩÐīŅŅŅÐĩÐĩ ÐŋŅÐļÐŧÐūÐķÐĩÐ―ÐļÐĩ ŅŅÐļÐŧÐļŅ ŅŅ ÐēаŅа ÐŋŅÐļÐēÐūÐīÐļŅ К ÐēŅÐĩОКÐĩ ОÐūÐīŅÐŧŅ ÐļÐŧÐļ ОÐļКŅÐūОÐūÐīŅÐŧŅ Ðļ ÐēзаÐļÐžÐ―ÐūОŅ заÐŋÐļŅÐ°Ð―ÐļŅ ÐÐ ÐĄ ÐēŅÐĩŅ ÐģÐļÐīŅÐū- Ðļ ÐŋÐ―ÐĩÐēОÐūОаÐģÐļŅŅŅаÐŧÐĩÐđ. ÐаŅÐĩО ÐģŅŅз ÐŋÐĩŅÐĩÐ―ÐūŅÐļŅŅŅ Ðļ ÐēКÐŧаÐīŅÐēаÐĩŅŅŅ Ðē ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅŅŅ ÐŧÐūÐģÐļŅŅÐļŅÐĩŅКŅŅ ŅŅÐĩÐđКŅ ÐąÐ°Ð·Ņ ÐŋŅÐļÐĩОа. Ð ŅÐĩаÐŧŅÐ―ÐūО ÐŋŅÐūŅÐĩŅŅÐĩ ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐūÐąÐūŅÐūÐē ÐŋŅÐļŅ ÐūÐīÐļŅŅŅ ŅÐūзÐīаÐēаŅŅ ŅазÐŧÐļŅÐ―ŅÐĩ КÐūÐ―ŅŅŅŅКŅÐļÐļ ŅŅ ÐēаŅÐūÐē, ÐēŅŅКÐļÐđ Ņаз Ð·Ð°ÐąÐūŅŅŅŅ Ðū Ð―Ð°ÐļÐąÐūÐŧŅŅÐĩÐđ ÐŋŅÐļŅÐŋÐūŅÐūÐąÐŧÐĩÐ―Ð―ÐūŅŅÐļ ÐĩÐģÐū К ÐģŅŅзŅ.

ÐĩÐģÐūÐīÐ―Ņ ÐēÐū ÐēŅÐĩО ОÐļŅÐĩ ÐŋŅÐĩÐīÐŋÐūŅŅÐĩÐ―ÐļÐĩ ÐūŅÐīаÐĩŅŅŅ ÐŋÐūÐŧÐ―ÐūŅŅŅŅ аÐēŅÐūОаŅÐļзÐļŅÐūÐēÐ°Ð―Ð―ŅО ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅÐĩŅКÐļО ÐŧÐļÐ―ÐļŅО ŅÐū ÐēŅŅŅÐūÐĩÐ―Ð―ŅОÐļ ŅŅÐ°Ð―ŅÐŋÐūŅŅÐ―ŅОÐļ Ðļ ÐŋÐūÐģŅŅзÐūŅÐ―Ðū-ŅазÐģŅŅзÐūŅÐ―Ņ-ОÐļ ŅŅŅŅÐūÐđŅŅÐēаОÐļ, ŅÐēÐŧŅŅŅÐļОÐļŅŅ ОÐūÐ―ÐūОаŅÐļÐ―Ð°ÐžÐļ.

ÐŅÐļОÐĩÐ―ÐĩÐ―ÐļÐĩ ŅÐūÐąÐūŅÐūÐē-ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅÐūÐē ŅŅÐĩÐąŅÐĩŅ ÐļзОÐĩÐ―ÐĩÐ―ÐļŅ ОÐĩŅÐūÐīÐūÐē ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅÐĩŅКÐūÐģÐū ÐŋŅÐūÐĩКŅÐļŅÐūÐēÐ°Ð―ÐļŅ Ðļ ÐŋÐūÐīÐģÐūŅÐūÐēКÐļ ÐŋŅÐūÐļзÐēÐūÐīŅŅÐēа, Ð―ÐūÐēŅŅ ОÐĩŅÐūÐīÐūÐē ÐūŅÐģÐ°Ð―ÐļзаŅÐļÐļ ŅŅŅÐīа, Ð―ÐūÐēÐūÐģÐū ÐŋÐūÐīŅ ÐūÐīа К ŅÐĩŅÐēÐļŅÐ―ÐūОŅ ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ Ðļ ŅÐĩОÐūÐ―ŅŅ ŅÐ―ÐļŅ-ОÐūÐīŅÐŧŅÐ―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē. ÐÐĩÐŧаŅÐĩÐŧŅÐ―Ðū ÐŋŅÐļОÐĩÐ―ŅŅŅ ŅÐūÐąÐūŅŅ-ÐžÐ°Ð―ÐļÐŋŅÐŧŅŅÐūŅŅ Ðļ ÐŧÐūÐģÐļŅŅÐļŅÐĩŅКÐļÐĩ ŅÐļŅŅÐĩОŅ Ņ ÐŋÐūÐēŅŅÐĩÐ―Ð―ÐūÐđ Ð―Ð°ÐīÐĩÐķÐ―ÐūŅŅŅŅ (ÐīÐū 1500 â 2000

Ņ Ð―Ð°ŅÐ°ÐąÐūŅКÐļ Ð―Ð° ÐūŅКаз).

ÐÐļÐąÐŧÐļÐūÐģŅаŅÐļŅ

1. ÐÐļŅ аÐŧŅŅŅК Ð.Ð. ÐÐĩŅŅÐŋÐĩКŅÐļÐēŅ ŅазÐēÐļŅÐļŅ ŅÐĩŅÐēÐļŅÐ―ÐūÐģÐū ÐūÐąŅÐŧŅÐķÐļÐēÐ°Ð―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē. ÐаŅÐĩŅÐļаÐŧŅ ÐÐĩŅÐēÐūÐđ ОÐĩÐķÐīŅÐ―Ð°ŅÐūÐīÐ―ÐūÐđ Ð―Ð°ŅŅÐ―Ðū-ÐŋŅаКŅÐļŅÐĩŅКÐūÐđ КÐūÐ―ŅÐĩŅÐĩÐ―ŅÐļÐļ. // Ð.: ÐÐÐÐĒ, 2014. â ÐĄ. 11 â 17.

2. ÐŅКÐūÐēÐļŅ Ð.Ð. ÐÐŧаŅŅÐļŅÐļКаŅÐļŅ ОÐļКŅÐūÐŋŅÐūŅÐĩŅŅÐūŅÐ―ŅŅ ÐŋŅÐūÐģŅÐ°ÐžÐžÐ―Ðū-ŅÐĩŅ Ð―ÐļŅÐĩŅКÐļŅ КÐūОÐŋÐŧÐĩКŅÐūÐē // ÂŦÐŅÐūОŅŅÐŧÐĩÐ―Ð―ŅÐĩ ÐÐĄÐĢ Ðļ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅŅÂŧ, â10, 1999.

Ð-Ņ ŅÐĩŅ Ð―. Ð―Ð°ŅК Ð.Ð. ÐÐÐÐÐÐÐ,

ÐŋŅÐūŅÐĩŅŅÐūŅ ÐÐÐÐĒа